項目背景

化工行業是典型的高耗能、高排放產業,在碳達峰和碳中和的“雙碳”發展趨勢下,化工行業進行技術變革和產業升級成為必然。

遼陽石化公司板式換熱器應用于138萬噸/年歧化裝置,至今已連續運行13年,積累的大量脫氫、結焦、碳化膠質物導致壓差逐漸升高,嚴重影響換熱器的換熱效率,造成加熱爐的熱負荷增大,燃動能耗升高。此次燒焦過程就是為了清理換熱器長時間運行產生的結焦、碳化膠物質。

遼陽石化公司通過第三方委托敢為科技依據企業現存問題提供成套氣體解決方案,幫助其實現降低能耗,除焦減污降碳,去除結焦,提高改善板式換熱器工作效率。

企業訴求

我司技術人員經現場實際考察,并結合企業提供的詳實資料,再經運行部技術團隊分析,制定了燒焦項目在燒焦過程中尾氣分析方案,為客戶提供了E901歧化進料換熱器燒焦氣體在線CO2&O2分析儀及成套系統的成套解決方案,可在板式換熱器燒焦作業中過程在線監測排放尾氣中超低量程CO2、O2等氣體濃度,從而為燒焦過程的是否完結作為評判標準,為板式換熱器清洗項目的成功提供堅實的技術保障。

解決方案及設備介紹

??解決方案

敢為科技既從企業實際情況出發,也借鑒了以往項目實施經驗,從工藝過程分析等方面著手,制定了專業的成套技術方案。

整套系統包括:在線式氣體分析儀、成套預處理系統(工況:高溫450℃、高濕蒸汽、高粉塵)、定制的采樣探頭、預處理系統。

??設備介紹

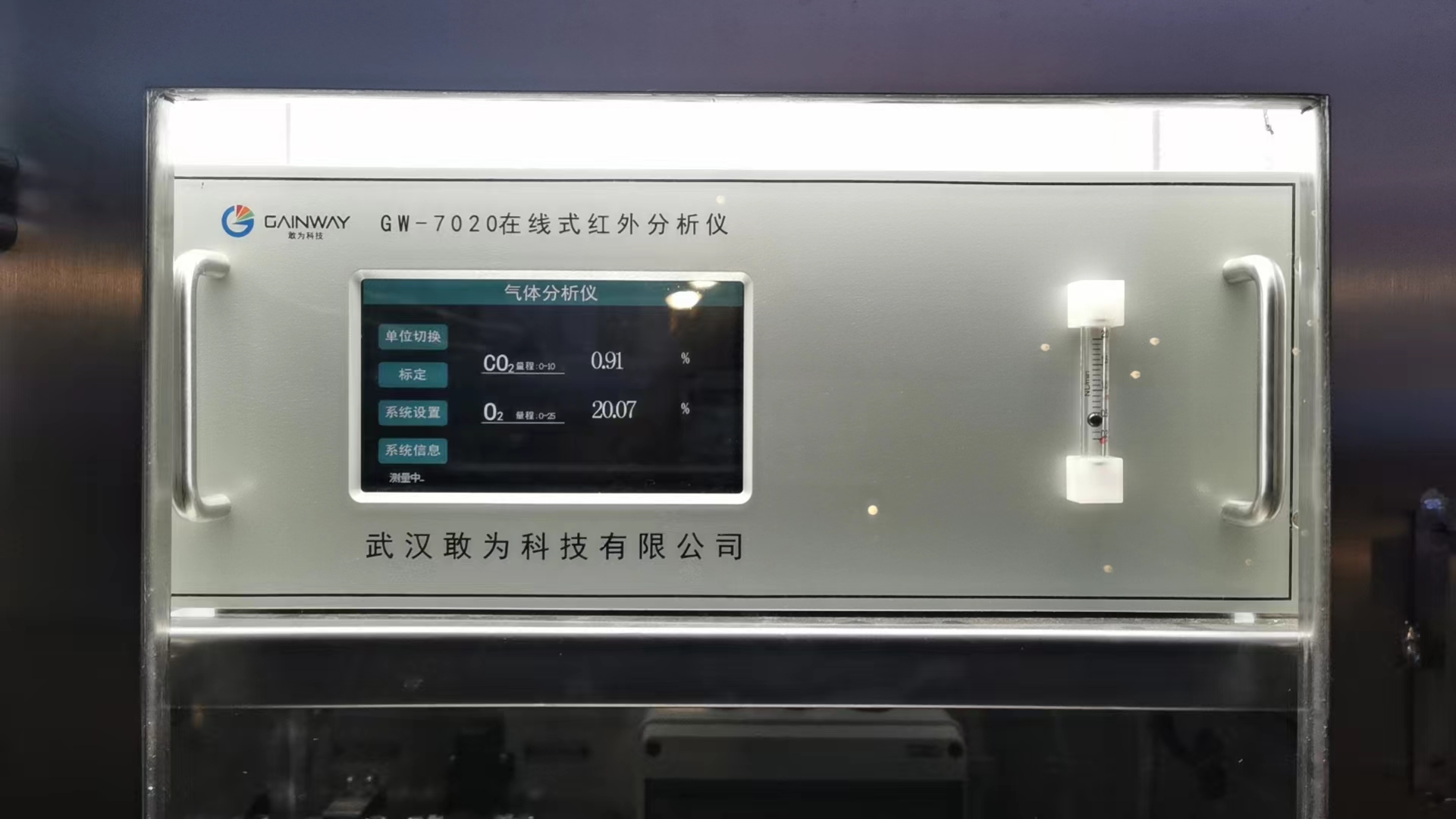

在線式CO2&O2分析儀及成套系統

? 成套不銹鋼機柜,滿足石化現場對設備的防護要求。

? 定制的預處理系統設計,管閥件均采用316SS,滿足高溫高濕高顆粒物的需求。

?工藝過程中監測,第三天監測數據?

?第四天監測數據?

在客戶DCS控制室,第四天的數據不再發生波動變化。經過一系列專家進行判定

,燒焦結束,成功的把預計的7天燒焦時間提前到4天完成,得到業主和換熱器設備供應商一致肯定。

安裝現場